Transmission efficace des données dans les installations existantes

Grâce à des capteurs intelligents et des solutions flexibles de transmission et de visualisation des données, même les installations existantes sont prêtes pour le Condition Monitoring en un tour de main.

Lecture rapide

Le manque d'exigences techniques nécessaires et les processus de production en cours empêchent souvent la mise en œuvre ultérieure d'un système de maintenance conditionnelle dans les installations industrielles existantes. Turck propose des capteurs faciles à installer et des solutions adaptées pour la transmission et la surveillance des données, en particulier pour de tels projets. Le capteur de vibration et de température QM30 de Banner Engineering est monté directement sur le moteur et fournit, par exemple, des valeurs mesurées qui atteignent une IHM via une connexion câblée ou sans fil ou qui peuvent être envoyées de manière cryptée à des terminaux mobiles via la passerelle cloud TCG20 de Turck.

Il n'est pas toujours facile de construire sur un terrain vierge, mais il existe un avantage décisif : les exigences peuvent être prises en compte très tôt dans les nouvelles structures. Cela vaut également pour la maintenance. Celui qui planifie aujourd'hui une installation de production moderne ou un centre logistique peut équiper les machines et les installations de capteurs intelligents afin d'interroger plus tard de manière ciblée les données d'état des différents appareils ou zones. Effectuer des inspections à distance, planifier efficacement la maintenance - grâce aux réseaux de bus de terrain rapides et à Industrial Ethernet.

Mais que se passe-t-il si l'architecture du système date d'une décennie passée ? Dans la pratique, c'est généralement le cas, avec tous les défis que cela implique pour le personnel technique. Sur le chemin de la surveillance intelligente de l'état (en anglais : condition monitoring) au sein d'une installation existante, les responsables de la maintenance se heurtent à de nombreux obstacles : Comment réussir la mise à niveau sans intervenir dans les processus en cours ? La commande doit-elle être adaptée ? Et comment obtenir des informations sur des machines difficiles à atteindre ?

Surveillance de moteurs en tant que retrofit

C'est là qu'interviennent les solutions autonomes sur mesure, de la simple surveillance locale à la communication sans fil et au transfert dans des environnements cloud. L'idée est que les entreprises peuvent facilement ajouter des appareils pour contrôler les valeurs des machines au sein d'un système indépendant. Les données d'état peuvent ensuite, si on le souhaite, toujours être transférées dans le propre monde de l'automatisation, mais l'architecture existante reste fondamentalement séparée de l'exploitation de l'extension de la surveillance des conditions.

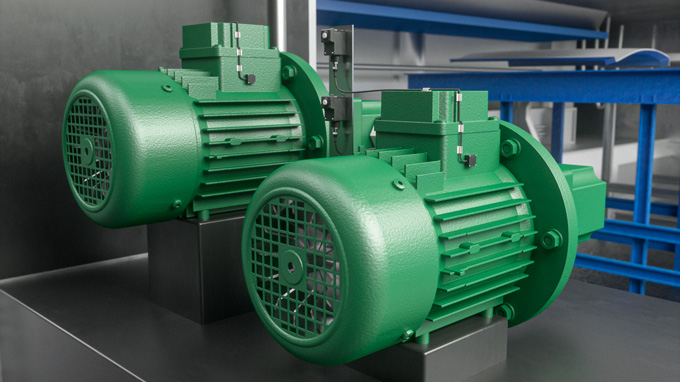

Un cas d'application courant est la surveillance des moteurs. Ils entraînent des pompes, des compresseurs ou des ventilateurs d'extraction d'air, sont souvent en fonctionnement continu et bruyant et parfois difficiles à atteindre pour la maintenance. Une inspection régulière par des collaborateurs ne permet pas d'exclure avec une grande certitude un risque de panne de la machine ; de plus, les contrôles sur place sont généralement compliqués. La surveillance par des appareils de mesure est donc non seulement plus fiable, mais aussi plus économique. Ils peuvent enregistrer trois valeurs différentes : vibration, température et courant.

Un capteur IP67 contrôle les vibrations et la température

Les irrégularités dans un moteur s'annoncent parfois plusieurs mois avant la panne. Un arbre désaligné, un palier bloqué ou un déséquilibre dans une pièce de montage provoquent des changements de fréquence dans la vibration. Pour les détecter, les techniciens de maintenance peuvent installer le capteur de vibrations et de température QM30 directement sur le bloc moteur. Le capteur compact avec un indice de protection IP67 se monte facilement et sûrement par aimant. Il est basé sur un système micro-électro-mécanique (MEMS) et fournit ainsi des données de vitesse et d'accélération très précises en deux dimensions. De plus, le QM30 indique une valeur de température, c'est-à-dire qu'il enregistre dans une plage de -40 à 105 °C si le moteur est éventuellement échauffé, ce qui permet d'observer les tendances de l'évolution de la température.

Dans ce contexte, le courant nécessaire au moteur est également révélateur. Si, par exemple, les roulements sont endommagés ou si la lubrification n'est pas correcte, la résistance mécanique change, car le moteur doit atteindre le régime prédéfini et consomme alors plus de courant. Un transformateur de mesure convient pour la surveillance.

Transfert de données dans le réseau sans fil

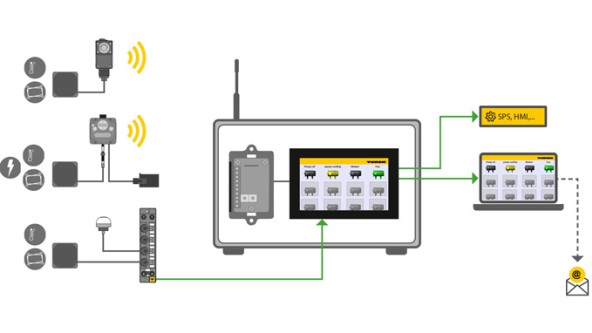

Ces valeurs de mesure peuvent être utilisées de différentes manières et transmises par câble ou sans fil. Dans certains ateliers de machines, un système d'alarme décentralisé peut suffire. composé par exemple du capteur QM30VT2 et du module d'E/S compact TBEN-S2-2COM de Turck. Grâce à l'intelligence intégrée dans l'environnement de programmation ARGEE, le module de bus de terrain prend en charge, si nécessaire, les fonctions de l'API et transmet, par exemple, l'information de dépassement d'une valeur seuil directement à un voyant de signalisation. Le module TBEN peut également être relié à un pupitre de commande IHM.

Une transmission sans fil au sein du système radio propriétaire DX80 de Banner offre encore plus de flexibilité. Pour ce faire, un appareil comme le capteur de vibrations et de température QM30VT1 est relié en série à un module émetteur (nœud) qui envoie les données à un récepteur (passerelle). Pour constater en parallèle les changements de consommation électrique, les utilisateurs peuvent recourir à un nœud DX80 spécial, qui offre une entrée supplémentaire pour les signaux d'un transducteur. Si on le souhaite, les nœuds radio fonctionnent sur batterie, il n'est donc pas nécessaire d'installer une alimentation supplémentaire. Les frais de câblage sont ainsi considérablement réduits. À cela s'ajoute la possibilité d'effectuer le monitoring à l'endroit idéal.

Un tel lieu peut par exemple être une salle de commande centrale. La passerelle sans fil et l'IHM TX700 de Turck peuvent y être couplées afin d'afficher les données d'état de plusieurs machines, d'extraire des données de journal ou de configurer des alarmes via le logiciel VisuPro. Mais le transfert de données ne s'arrête pas à l'IHM, d'autres destinations s'ouvrent via la connexion Ethernet : le navigateur Internet pour la visualisation dans WebVisu ou l'envoi de notifications automatiques par e-mail, et également le monde de l'automatisation de l'entreprise (API, IHM, etc.).

Condition Monitoring : les principaux systèmes expliqués en détail

Du cloud au terminal mobile

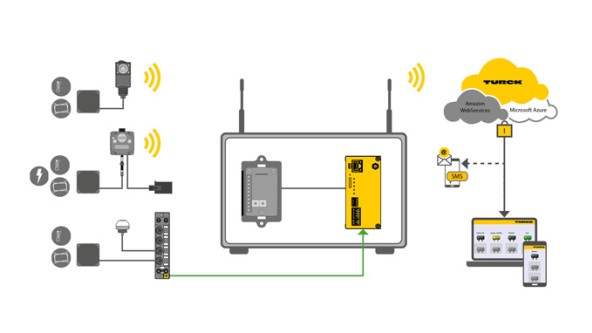

La surveillance conditionnelle ne se limite toutefois pas aux affichages physiques et aux transmetteurs de signaux dans l'installation. Au lieu de l'IHM, le Cloud Gateway TCG20 peut traiter les données du module de réception DX80. Les valeurs de la machine sont ainsi transmises au Turck Cloud via le réseau de téléphonie mobile ou le réseau local sans fil, ou encore hébergées sans connexion Internet, sous forme de cloud privé dans le centre informatique de l'entreprise. Le TCG20 prend également en charge la connexion à d'autres environnements de cloud. Avantage : les informations peuvent être consultées jour et nuit sur n'importe quel terminal connecté, comme les smartphones ou les tablettes, et être associées à des alertes par SMS ou e-mail. Pour cela, la maintenance a accès à un portail cloud qui comprend un tableau de bord personnalisable.

Conclusion

Avec ses solutions de surveillance de l'état, Turck réagit à deux problèmes fréquents dans la maintenance. Les valeurs d'état des machines ne sont souvent pas connues, ou alors elles n'atteignent pas les bons destinataires au moment décisif. Pour ces deux scénarios, une boîte à outils bien remplie est désormais disponible - du capteur robuste dans l'environnement de la machine à la visualisation sur le smartphone. La surveillance des moteurs est un bon exemple : il n'est pas nécessaire de procéder à des adaptations coûteuses, en particulier dans les installations existantes. Au contraire, les entreprises peuvent facilement ajouter le Condtion Monitoring et mettre en place leur système de contrôle supplémentaire de manière autonome.

Bernhard Grimm est directeur du marketing vertical chez Turck

- Technologies

- Codesys

- Condition Monitoring

- Ethernet dans les zones dangereuses

- Field Logic Controller - ARGEE

- Industrial Cloud

- Industrie 4.0

- IO-Link

- Machines modulaires

- Multiprotocol-Ethernet

- Pick-to-Light

- PROFINET

- RFID

- Sécurité machine

- Snap Signal

- Sustainability

- TAS – Platforme de services IIoT

- Type de module Package - MTP

- Partenaires Externes

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)